Kenzaï, votre distributeur de matériaux écologiques, est en recherche permanente de produits performants, innovants et naturels. Pour vous proposer les meilleurs isolants à base de liège, nous sommes partis visiter l’usine Amorim au Portugal qui transforme le liège naturel en panneaux. Voici un aperçu de cette visite en photos…

La transformation du liège dans cette usine, est un procédé 100% naturel. Rien n’est jeté, tout est utilisé et/ou transformé. Le liège reste alors un matériau écologique, sans impact négatif sur l’environnement.

Ici, il s’agit du stock de l’écorce de liège après la récolte. Le bois et le liège ne sont pas encore triés. Ces écorces suivent ensuite plusieurs étapes où sont triés le bois et le liège, puis ce dernier est broyé jusqu’à obtenir des granulés de liège.

Ce four biomass utilise la « poussière de liège », qui n’est pas utilisable pour la construction des panneaux, et fournit ainsi 92% de l’énergie utilisée par l’usine.

L’étape suivante consiste à lier les granulés (ou blocs) de liège obtenus auparavant. On appelle cette étape l’autoclave. En fait, les blocs de liège sont surchauffés avec une vapeur d’eau atteignant les 350-370°C pendant 24 minutes. A cette température, le liège s’expand de 30% à l’intérieur. Comme il est maintenu dans un système fermé, une résine se forme à partir du liège et permet de coller les blocs entre eux. On obtient ainsi du liège expansé, sans additif. La fumée que l’on voit sur cette photo n’est que de la vapeur d’eau, donc non polluante.

Vient ensuite l’étape de la « stabilisation« . En effet, il faut maintenant laisser refroidir le liège Amorim. Pour cela, de l’eau à 90°C est injecté directement à l’intérieur pour figer la résine et la refroidir. L’eau est à 90° pour éviter l’éclatement du à un choc thermique. Les blocs de liège restent ensuite 10 jours à l’extérieur, sans subir aucun traitement.

Lorsque le liège naturel a passé 10 jours dehors, il est ensuite découpé selon les épaisseurs demandées à l’entreprise Amorim : de 1 à 30 cm. A la fin de cette étape, les panneaux sont vérifiés et calibrés, puis sont prêts à être palettiser et expédier.

Les palettes sont alors entreposées dans le dépôt Amorim près de Lisbonne, en attendant d’être livrées.

Chargement du camion pour la commande Kenzaï en direct !

Et 2 jours après : notre livraison de liège à Clermont-Ferrand (63) !

Les panneaux de liège-coco en attente de préparation…

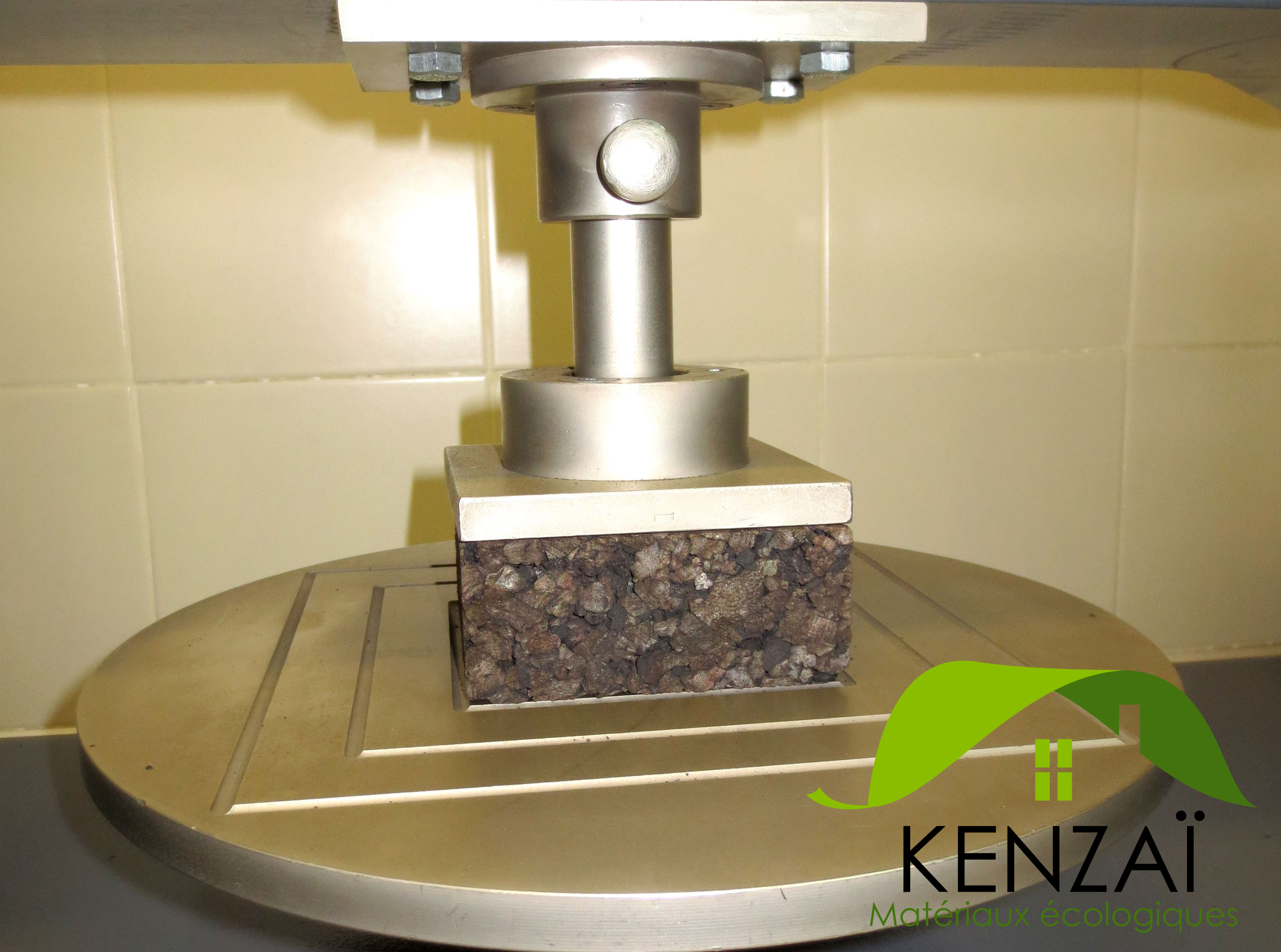

La résistance à la compression du liège est testée avec cette machine. Les panneaux de liège ont une forte résistance à la compression, ce qui est un net avantage lors des travaux d’isolation, puisqu’il ne se tasse pas. La norme demande d’obtenir une valeur de résistance à 100 kPa. Ici, le liège fabriqué par Amorim résiste à 129 kPa.

La résistance au feu du liège est aussi testée. Le liège demande beaucoup de temps (plusieurs heures) avant de s’enflammer. De plus, la zone en contact avec les flammes chauffe, mais la chaleur ne se transmet pas dans le reste du panneau.

Machine à commande numérique pour tailler le liège en 3 dimensions.

On aperçoit la date « 2003 » sur l’entrée de cette maison. En effet, il y a plus de 10 ans que le liège a été posé sur cette maison. On peut se rendre compte de la durabilité de ce matériau naturel.

Les façades en liège expansé, très courantes au Portugal.

Une très grande usine ! C’est vraiment intéressant de savoir tout ça, merci pour le partage des photos !

C’est vrement incroyables. J’aimerais biens installé cette usine dans mon Pays